Mesin cetak pasir hijau membentuk pasir menjadi cetakan dengan memadatkannya di sekitar pola. Anda menggunakan mesin ini untuk membuat cetakan yang kuat dan akurat untuk pengecoran logam. Menguasai prinsip kerja membantu Anda meningkatkan kualitas pengecoran dan mengurangi limbah. Kemajuan terbaru, seperti teknologi servo dan sensor nirkabel, memungkinkan Anda mengontrol proses dengan lebih presisi.

Alat cetak pasir hijau yang canggih mendeteksi perubahan proses secara real-time, menurunkan tingkat skrap dan meningkatkan kualitas.

Metode pengukuran tanah liat digital menjaga sistem pasir hijau Anda tetap stabil.

Sensor nirkabel dalam cetakan melacak variasi dan membantu Anda mengoptimalkan setiap pengecoran.

Poin-Poin Utama

Mesin cetak pasir hijau membentuk pasir basah menjadi cetakan yang kuat untuk pengecoran logam, meningkatkan kecepatan dan akurasi.

Mesin tersebut menggunakan metode pemadatan seperti menggoncang dan meremas untuk memadatkan pasir dengan erat di sekitar pola, guna memastikan kekuatan cetakan.

Teknologi otomatisasi dan servo meningkatkan kecepatan produksi, mengurangi cacat, dan menjaga kualitas cetakan yang konsisten.

Persiapan pasir yang tepat, termasuk pencampuran dan pengendalian kadar air, sangat penting untuk membuat cetakan yang tahan lama dan bebas cacat.

Penempatan pola yang cermat, pengisian pasir, pemadatan, dan langkah-langkah pelepasan cetakan membantu menghasilkan pengecoran yang tepat dan berkualitas tinggi.

Cetakan pasir hijau dapat digunakan kembali berkali-kali, membuat prosesnya hemat biaya dan ramah lingkungan.

Mesin modern menghemat energi, mengurangi emisi, dan mendukung praktik pengecoran berkelanjutan.

Mengikuti praktik terbaik dalam pengaturan mesin, kontrol kualitas pasir, dan keselamatan menghasilkan hasil pengecoran yang lebih baik dan lingkungan kerja yang lebih aman.

Mesin Cetak Pasir Hijau

Definisi

Anda menggunakan mesin cetak pasir hijau untuk membentuk pasir menjadi cetakan untuk pengecoran logam. Mesin ini menggunakan campuran pasir, tanah liat, air, dan aditif. Istilah ""green"" berarti pasirnya lembap, bukan berwarna. Mesin memadatkan campuran ini di sekitar pola untuk menciptakan rongga. Anda kemudian menuangkan logam cair ke dalam rongga ini untuk membentuk cetakan. Pencetakan pasir hijau populer karena cepat, hemat biaya, dan mudah digunakan kembali.

Komponen Utama

Mesin cetak pasir hijau memiliki beberapa komponen penting. Setiap komponen membantu Anda membuat cetakan yang kuat dan akurat.

Silo penyimpanan menampung dan menyalurkan campuran pasir.

Mullers mencampur pasir, tanah liat, air, dan aditif untuk mendapatkan tekstur yang tepat.

Aerator mengondisikan pasir dengan menambahkan udara, membuatnya lebih mudah dipadatkan.

Unit pembuatan cetakan membentuk pasir di sekitar pola.

Stasiun penuangan memungkinkan Anda menambahkan logam cair ke cetakan.

Unit pengocok memisahkan cetakan yang telah selesai dari cetakan pasir.

Pengumpul debu menyaring udara dan menjaga tempat kerja Anda tetap bersih.

Peralatan reklamasi pasir, seperti pemisah logam, pendingin pasir, dan unit penyaringan, membantu Anda menggunakan kembali pasir dan mengurangi limbah.

Anda juga dapat menggunakan pola dan labu, atau sistem tanpa labu, untuk membentuk cetakan. Peralatan pengkondisian dan pemadatan pasir memastikan cetakan padat dan kuat. Beberapa mesin menggunakan sistem pencetakan vertikal atau horizontal. Pencetakan vertikal dapat menghasilkan cetakan berdensitas tinggi dengan cepat dan tanpa labu. Sistem pencetakan matchplate membantu Anda menghemat biaya tenaga kerja dan perawatan.

Tujuan

Anda menggunakan mesin cetak pasir hijau untuk mengotomatisasi dan meningkatkan proses pembuatan cetakan.

Mesin membentuk cetakan dengan cepat dan presisi tinggi.

Otomatisasi mengurangi pekerjaan manual dan meningkatkan produktivitas.

Anda mendapatkan cetakan yang akurat, yang berarti kualitas pengecoran yang lebih baik.

Proses ini mendukung keberlanjutan karena Anda dapat menggunakan kembali pasir dan meminimalkan limbah.

Anda dapat menyesuaikan mesin untuk berbagai ukuran dan bentuk pengecoran.

Mesin ini membantu Anda memproduksi banyak cetakan dalam waktu singkat, sehingga ideal untuk produksi bervolume tinggi.

Fitur pintar, seperti pengendali logika yang dapat diprogram dan sensor, membantu Anda mengendalikan proses dan menjaga kualitas tetap tinggi.

Mesin ini mendukung praktik pengecoran berkelanjutan dengan mendaur ulang pasir dan menggunakan desain hemat energi.

Tips: Menggunakan mesin cetak pasir hijau membantu Anda menghemat waktu, mengurangi biaya, dan meningkatkan kualitas coran Anda. Anda juga membantu lingkungan dengan menggunakan kembali pasir dan mengurangi limbah.

Prinsip Kerja

Metode Pemadatan

Anda menggunakan beberapa metode pemadatan dalam mesin cetak jolt squeeze untuk menghasilkan cetakan yang kuat dan akurat. Setiap metode membantu Anda mencapai kepadatan dan hasil akhir permukaan yang tepat untuk pengecoran Anda.

Mengguncang

Penggetaran adalah langkah pertama dalam proses pemadatan. Anda mengisi labu dengan pasir hijau, lalu mengangkat dan menjatuhkannya berulang kali. Tindakan ini akan meratakan pasir ke bawah, memadatkannya dengan rapat di sekitar pola. Mesin cetak _jolt squeeze_ menggunakan tumbukan vertikal untuk memastikan pasir mengisi setiap ruang. Anda akan mendapatkan kekuatan cetakan yang lebih baik dan lebih sedikit cacat dengan metode ini.

Tindihan

Setelah diguncang, Anda menerapkan pemerasan. Mesin cetak guncang pemerasan menekan pasir dari atas. Tekanan ini semakin memampatkan pasir, membuat cetakan lebih padat dan seragam. Pemerasan meningkatkan hasil akhir permukaan dan mengurangi risiko cacat pengecoran. Mesin ini menggunakan mekanisme pemadatan getaran mikro dan gaya kejut yang besar untuk mencapai kekuatan pemadatan yang tinggi. Anda tidak memerlukan langkah pra-kejut, yang menghemat waktu dan energi.

Dampak Udara

Beberapa mesin cetak jolt squeeze menggunakan impak udara untuk membantu pemadatan. Komponen pneumatik mendorong udara ke dalam pasir, sehingga lebih mudah mengendap dan memadat. Metode ini memberi Anda kontrol lebih besar atas proses pemadatan. Anda dapat menyesuaikan tekanan udara agar sesuai dengan kadar air dan ukuran butiran pasir. Mesin ini sering kali dilengkapi pegas penyangga untuk mengurangi impak dan mekanisme pengupasan pola sinkron untuk memudahkan pelepasan cetakan.

Catatan: Komposisi pasir hijau, termasuk pasir silika, tanah liat, air, dan aditif, sangat penting untuk pemadatan yang tepat. Anda harus memeriksa kadar air untuk mendapatkan hasil terbaik dari mesin cetak jolt squeeze Anda.

Pembentukan Jamur

Anda membentuk cetakan dengan membentuk pasir hijau di sekitar pola di dalam mesin cetak jolt squeeze. Sifat-sifat pasir, seperti kemampuan mengalir, bentuk butiran, dan kepadatan pengepakan, memainkan peran besar dalam proses ini. Anda mencampur butiran pasir dengan pengikat dan katalis untuk mengontrol seberapa baik pasir mengalir dan seberapa kuat cetakannya. Anda mengukur kemampuan mengalir dengan melihat sudut repose pasir. Sudut repose yang baik, biasanya antara 25° dan 30°, berarti pasir mengalir dengan baik dan mengisi cetakan secara merata. Butiran yang membulat membantu aliran pasir tetapi dapat menurunkan kekuatan cetakan. Butiran yang bersudut membuat cetakan lebih kuat tetapi dapat meninggalkan permukaan yang lebih kasar. Anda menggunakan analisis agregat halus untuk memeriksa bentuk butiran dan persentase rongga. Pengukuran ini membantu Anda menyesuaikan campuran pasir untuk kualitas cetakan terbaik.

Kemajuan Otomasi

Mesin cetak jolt squeeze modern menggunakan otomatisasi canggih untuk meningkatkan akurasi dan pengulangan. Anda akan menemukan fitur-fitur seperti sistem kontrol PLC dan CNC yang memungkinkan Anda menjalankan mesin secara otomatis. Hal ini mengurangi kesalahan manusia dan menjaga konsistensi setiap cetakan. Sistem pemadatan hidrolik yang digerakkan servo memberikan pemadatan yang cepat dan stabil. Anda dapat membuat cetakan dengan toleransi seketat ±0,3 mm. Otomatisasi juga mempercepat proses. Anda dapat memproduksi 80–120 cetakan per jam, dibandingkan dengan hanya 30–50 cetakan per jam dengan mesin lama. Penanganan cetakan robotik dan sensor yang mendukung IoT memungkinkan Anda memantau dan menyesuaikan proses secara real-time. Hal ini menjaga distribusi pasir dan tekanan pemadatan tetap seragam, yang menurunkan tingkat cacat hingga 20%. Anda mendapatkan produktivitas yang lebih tinggi dan kualitas pengecoran yang lebih baik.

Mesin Cetak Servo Juneng menunjukkan bagaimana teknologi otomatisasi dan kontrol servo dapat mentransformasi proses pencetakan Anda. Mesin ini menggunakan sistem penggerak servo untuk kontrol gerak yang presisi. Anda mendapatkan pengulangan dan akurasi tinggi di setiap cetakan. Desain canggih model mesin cetak jolt squeeze Juneng, seperti Mesin Cetak Pasir Servo Atas dan Bawah, memastikan Anda memenuhi standar industri yang ketat. Anda dapat mengandalkan mesin ini untuk hasil yang konsisten, baik untuk cetakan kecil maupun besar.

Tips: Dengan menggunakan mesin cetak jolt squeeze modern dengan kontrol servo, Anda dapat meningkatkan efisiensi dan kualitas produk pengecoran Anda. Otomatisasi membantu Anda membuat lebih banyak cetakan dalam waktu yang lebih singkat dan dengan lebih sedikit cacat.

Proses Pencetakan Pasir Hijau

Persiapan Pasir

Proses pengecoran pasir dimulai dengan menyiapkan campuran pasir. Langkah ini penting untuk kualitas cetakan dan hasil pengecoran akhir. Anda menggunakan muller untuk mencampur pasir, tanah liat, air, dan terkadang bahan pengikat organik. Muller menjaga sifat-sifat tanah liat bentonit tetap utuh, yang membantu pasir saling menempel selama pencetakan. Jika Anda menggunakan bahan pengikat organik, Anda dapat menggunakan mikser sekrup untuk meratakan resin.

Anda harus menambahkan bahan pengikat dengan hati-hati. Bahan pengikat ini melapisi setiap butir pasir, membuat campuran cukup kuat untuk proses pencetakan. Anda mengambil sampel dari mixer dan mengujinya untuk mengetahui kekuatan tekan, Loss on Ignition (LOI), dan permeabilitas. Pengujian ini membantu Anda memeriksa apakah campuran pasir memenuhi spesifikasi Anda. Jika hasilnya tidak sesuai, Anda menyesuaikan kadar air, karbon, atau lempung.

Pencampuran yang terkontrol dan pengujian rutin memastikan Anda mendapatkan campuran pasir yang konsisten. Konsistensi ini penting untuk proses pengecoran pasir karena memengaruhi kekuatan dan hasil akhir permukaan cetakan Anda. Tabel di bawah ini menunjukkan langkah-langkah utama dan pemeriksaan dalam persiapan pasir:

Anda perlu memantau kelembapan, kekuatan hijau, dan kadar tanah liat. Distribusi air yang merata mencegah munculnya titik-titik kering atau kelebihan air, yang keduanya dapat melemahkan cetakan Anda. Dengan mengendalikan faktor-faktor ini, Anda telah meletakkan fondasi untuk proses pengecoran pasir yang sukses.

Penempatan Pola

Setelah pasir disiapkan, Anda melanjutkan ke penempatan pola. Pola akan membentuk rongga dalam cetakan Anda, yang akan membentuk hasil pengecoran akhir. Anda harus menempatkan pola dengan presisi. Jika Anda menggunakan sistem otomatis, Anda dapat mencapai toleransi yang ketat dan hasil yang dapat diulang. Langkah ini penting untuk proses pengecoran logam karena memengaruhi akurasi dan hasil akhir pengecoran Anda.

Anda memeriksa pola menggunakan alat seperti Mesin Pengukur Koordinat (CMM). Inspeksi ini memastikan pola sesuai dengan dimensi yang dibutuhkan. Anda juga memeriksa kondisi permukaan untuk mencegah cacat berpindah ke cetakan. Dengan menggunakan data pemindaian 3D atau rekayasa balik, Anda dapat menempatkan pola dengan lebih presisi. Analisis perakitan virtual membantu Anda menyelaraskan bagian cetakan dan inti, mengurangi kesalahan, dan meningkatkan kualitas produk akhir.

Anda harus mempertimbangkan kelonggaran penyusutan, bidang pemisah, dan fitur penyelarasan. Detail desain ini membantu Anda melepas pola tanpa merusak cetakan. Penempatan pola yang tepat menghasilkan proses pengecoran pasir yang lebih baik dan hasil pengecoran berkualitas lebih tinggi.

Tips: Selalu periksa pola untuk mengetahui adanya kerusakan atau keausan sebelum memulai proses pencetakan. Pola yang rusak dapat menyebabkan cacat pada setiap cetakan yang Anda buat.

Pengisian Pasir

Setelah pola terpasang, mulailah mengisi pasir. Isi labu dengan campuran pasir yang telah disiapkan, pastikan campuran tersebut menutupi seluruh pola. Pencampuran pasir yang merata sangat penting. Jika pasir tidak merata, berisiko terdapat titik lemah pada cetakan, yang dapat menyebabkan cacat pengecoran.

Anda mengontrol kehalusan butiran pasir, rasio pengikat, dan suhu penuangan selama langkah ini. Studi menunjukkan bahwa mengoptimalkan parameter-parameter ini dapat meningkatkan akurasi dimensi sebesar 31,6%, kekerasan sebesar 58,9%, dan kekuatan tarik ultimat sebesar 41,82% pada coran. Proses mulling yang tepat memastikan tanah liat dan air tercampur secara merata, yang akan memperkuat cetakan. Geseran mekanis selama proses mulling mengaktifkan tanah liat, sehingga pasir lebih mudah menyatu.

Anda harus memantau persentase kelembapan, kekuatan hijau, dan kadar lempung biru metilen. Distribusi air yang merata adalah kuncinya. Jika terdapat titik-titik kering atau kantong air yang kosong, kualitas cetakan akan menurun. Dengan mengoptimalkan faktor-faktor ini, Anda akan mendapatkan cetakan yang lebih kuat dengan kohesi yang lebih baik. Hal ini akan menghasilkan hasil yang lebih baik dalam proses pengecoran pasir.

Pengisian pasir yang tepat akan meningkatkan kekuatan cetakan dan mengurangi cacat.

Pencampuran yang homogen dan pengepresan yang memadai sangat penting untuk pengecoran pasir berkualitas tinggi.

Anda memperoleh hasil pengecoran yang lebih baik bila Anda mengendalikan setiap langkah proses pengisian pasir.

Catatan: Selalu periksa level pasir dan pengepakan sebelum melanjutkan ke langkah berikutnya. Pengisian pasir yang konsisten mendukung keseluruhan proses pengecoran logam dan membantu Anda menghasilkan coran yang andal.

Langkah-Langkah Pemadatan

Tahap pemadatan dilakukan setelah labu diisi dengan pasir. Tahap ini sangat penting dalam proses pengecoran pasir. Mesin cetak digunakan untuk menekan pasir dengan kuat di sekeliling pola. Tujuannya adalah untuk menghasilkan cetakan yang kuat, seragam, dan siap untuk dicetak. Anda dapat menggunakan berbagai metode pemadatan, seperti menghentak, menekan, atau menekan dengan udara, tergantung pada mesin cetak yang Anda gunakan.

Saat Anda memadatkan pasir, Anda mengendalikan tekanan dan jumlah air dalam campuran. Studi menunjukkan bahwa tekanan pemadatan yang tepat meningkatkan densitas relatif pasir cetak hijau yang terikat bentonit. Persamaan Shapiro-Kolthoff membantu Anda memahami bagaimana tekanan pemadatan berhubungan dengan densitas. Persamaan kekuatan Sheppard-McShane memprediksi kekuatan kompresi hijau dengan akurasi tinggi. Anda dapat menggunakan model ini untuk memperkirakan seberapa kuat dan seragam cetakan Anda nantinya.

Hasil percobaan menunjukkan bahwa kekuatan hijau mencapai puncaknya ketika rasio kelembaban terhadap bentonit sekitar 0,33.

Kadar air terbaik untuk pasir adalah sekitar 3% berat.

Pemadatan yang seragam dan kadar air yang optimal sangat penting untuk kekuatan dan keseragaman cetakan.

Kemampuan mengalir, atau seberapa baik pasir bergerak dan memadat, bergantung pada kadar air dan rasio bentonit.

Model baru menggunakan perbedaan kerapatan relatif (ΔDr) sebagai indeks kemampuan aliran, membantu Anda mencapai keseragaman yang lebih baik.

Pasir tentu saja harus mengalir dengan baik selama pemadatan, tetapi juga harus mempertahankan bentuknya. Jika terlalu banyak air, pasir akan menjadi lunak. Jika terlalu sedikit air, pasir tidak akan memadat dengan rapat. Anda harus menemukan keseimbangan yang tepat. Pemadatan yang merata memastikan setiap bagian cetakan memiliki kekuatan yang sama. Langkah ini secara langsung memengaruhi kualitas pengecoran pasir Anda.

Tips: Selalu pantau tekanan pemadatan dan kadar air selama proses pencetakan. Perubahan kecil dapat berdampak besar pada kualitas pengecoran.

Pelepasan Cetakan

Setelah pasir selesai dipadatkan, cetakan perlu dilepaskan dari pola. Langkah ini disebut pelepasan cetakan. Pola diangkat dari pasir dengan hati-hati agar tidak merusak rongga cetakan. Jika Anda menggunakan mesin cetak otomatis, Anda akan mendapatkan hasil yang lebih presisi dan dapat diulang.

Anda harus memeriksa apakah cetakan pasir tetap berbentuk setelah pola dilepas. Jika pasir pecah atau retak, Anda mungkin perlu menyesuaikan langkah pemadatan atau campuran pasir. Pelepasan cetakan yang tepat penting untuk proses pengecoran pasir karena melindungi rongga cetakan. Pelepasan yang bersih berarti Anda mendapatkan permukaan yang halus pada hasil pengecoran akhir.

Beberapa mesin menggunakan mekanisme pengupasan pola sinkron. Fitur ini membantu Anda melepaskan pola dengan lancar dan mengurangi risiko cacat. Anda harus selalu memeriksa cetakan setelah dilepaskan. Periksa retakan, pasir lepas, atau cacat permukaan. Perbaiki masalah apa pun sebelum melanjutkan ke langkah berikutnya.

Catatan: Keberhasilan pelepasan cetakan bergantung pada pemadatan yang baik, campuran pasir yang tepat, dan penanganan yang cermat. Faktor-faktor ini membantu Anda menghasilkan coran berkualitas tinggi.

Pengaturan Inti

Anda menggunakan pengaturan inti ketika pengecoran Anda membutuhkan bagian berongga atau bentuk yang kompleks. Inti adalah potongan terpisah yang terbuat dari pasir yang Anda tempatkan di dalam rongga cetakan. Inti menciptakan ruang dalam pengecoran akhir di mana logam seharusnya tidak mengalir.

Anda harus menangani inti dengan hati-hati. Letakkan inti di dalam rongga cetakan agar pas dan tidak bergeser selama pengecoran. Anda dapat menggunakan cetakan inti atau penyangga untuk menahan inti di tempatnya. Pasir yang digunakan untuk inti seringkali memiliki pengikat yang berbeda atau kekuatan yang lebih tinggi daripada pasir di cetakan utama. Hal ini membantu inti mempertahankan bentuknya selama proses pengecoran pasir.

Periksa keselarasan inti sebelum Anda menutup cetakan. Jika inti bergeser, hasil pengecoran akhir akan cacat. Mesin cetak otomatis dapat membantu Anda mengatur inti dengan presisi tinggi. Langkah ini penting untuk menghasilkan pengecoran kompleks dalam pengecoran pasir.

Gunakan pasir dan pengikat yang tepat untuk kekuatan inti.

Pastikan inti terpasang pas di rongga cetakan.

Periksa inti untuk melihat adanya keretakan atau kerusakan sebelum memasangnya.

Tips: Pengaturan inti yang tepat akan meningkatkan akurasi dan kualitas pengecoran pasir Anda. Lakukan langkah ini secara perlahan untuk menghindari cacat pengecoran yang merugikan.

Perakitan Cetakan

Anda mencapai tahap perakitan cetakan setelah menyelesaikan pengaturan inti. Langkah ini menyatukan semua bagian cetakan pasir Anda. Anda menyelaraskan cope dan drag, yang merupakan bagian atas dan bawah cetakan. Anda memastikan inti berada di tempat yang tepat di dalam rongga. Penyelarasan yang baik mencegah kebocoran dan cacat pengecoran.

Anda harus memastikan permukaan pasir terpasang dengan rapat. Celah atau ketidaksejajaran dapat menyebabkan logam cair keluar saat penuangan. Gunakan pin pemandu atau fitur penyelarasan untuk membantu kedua bagian tersebut sejajar. Beberapa pabrik pengecoran menggunakan klem atau pemberat untuk menahan cetakan agar tetap menyatu.

Perakitan cetakan yang presisi berperan penting dalam mengurangi cacat pengecoran. Saat Anda menggunakan cetakan pasir kering dengan perekat tanah liat dan sedikit air, cetakan akan mempertahankan bentuknya dan mencegah keruntuhan. Stabilitas ini mengurangi risiko cacat akibat pergerakan cetakan. Cetakan pasir berlapis resin memberikan kekuatan dan akurasi dimensi yang lebih baik. Anda akan mendapatkan permukaan yang lebih halus dan lebih sedikit masalah keruntuhan cetakan. Cetakan natrium silikat juga membantu Anda membuat pengecoran yang detail dengan lebih sedikit cacat, terutama saat Anda membutuhkan presisi tinggi.

Tips: Selalu periksa cetakan yang telah dirakit untuk melihat adanya retakan, pasir lepas, atau ketidaksejajaran sebelum melanjutkan ke langkah berikutnya. Perakitan yang cermat membantu Anda menghindari kesalahan pengecoran yang merugikan.

Penuangan dan Pendinginan

Setelah cetakan dirakit, Anda melanjutkan ke tahap penuangan dan pendinginan. Logam cair dipanaskan hingga mencapai suhu yang tepat untuk pengecoran Anda. Logam cair dituangkan ke dalam rongga cetakan melalui sprue atau baskom tuang. Penuangan harus dilakukan dengan kecepatan yang stabil agar tidak terjadi cipratan atau terperangkapnya udara.

Pabrik pengecoran modern menggunakan sensor dan data untuk mengontrol penuangan dan pendinginan. Misalnya, Ortrander Eisenhütte GmbH, sebuah pabrik pengecoran pasir hijau yang besar, mengumpulkan data produksi selama bertahun-tahun. Mereka mengukur suhu pasir, tingkat pemadatan, dan komposisi kimia pasir maupun logam cair. Mereka menemukan bahwa menjaga faktor-faktor ini dalam batas yang ditentukan mengurangi cacat seperti gelembung gas, inklusi pasir, dan cetakan yang pecah.

Anda perlu memperhatikan suhu pasir dan logam cair. Jika pasir terlalu basah atau terlalu kering, Anda bisa mendapatkan cacat. Jika logam cair terlalu panas atau terlalu dingin, Anda berisiko mengalami masalah seperti cold run atau porositas. Pabrik pengecoran sering kali menyesuaikan kadar air dalam pasir berdasarkan suhu dan kelembapannya. Hal ini membantu menjaga pasir pada tingkat yang tepat untuk pencetakan.

Setelah logam dituang, coran dibiarkan dingin di dalam cetakan. Waktu pendinginan bergantung pada ukuran dan bentuk coran. Jika coran diangkat terlalu cepat, coran dapat retak atau melengkung. Jika terlalu lama, pasir dapat menempel di permukaan. Anda perlu menemukan keseimbangan yang tepat untuk setiap pekerjaan.

Catatan: Menjaga proses penuangan dan pendinginan tetap terkendali akan menghasilkan kualitas pengecoran yang lebih baik. Gunakan data dan pemeriksaan rutin untuk menjaga proses Anda tetap stabil.

Penghapusan Pengecoran

Anda mencapai tahap pelepasan coran setelah coran mendingin. Anda memecahkan cetakan pasir untuk mengeluarkan coran yang sudah jadi. Anda menggunakan mesin pengocok atau alat manual untuk memisahkan pasir dari coran. Pasir tersebut jatuh, dan Anda mengumpulkannya untuk digunakan kembali pada siklus pencetakan berikutnya.

Anda memeriksa coran untuk mencari cacat seperti retakan, permukaan kasar, atau kelebihan logam. Anda membersihkan pasir yang menempel pada coran menggunakan sikat atau mesin peledakan. Anda juga memotong sprue dan riser, yaitu saluran yang digunakan untuk menuangkan logam.

Anda mendaur ulang sebagian besar pasir untuk cetakan selanjutnya. Anda memeriksa kadar air, kandungan lempung, dan ukuran butiran pasir sebelum menggunakannya kembali. Pengelolaan pasir yang baik membantu Anda menghemat uang dan menjaga efisiensi proses pengecoran.

Tips: Tangani coran dengan hati-hati saat melepaskannya. Pemeriksaan cepat dan pembersihan yang lembut membantu Anda mendeteksi masalah sejak dini dan menjaga coran Anda dalam kondisi prima.

Aplikasi Pengecoran Pasir

Coran Khas

Pengecoran pasir digunakan untuk membuat berbagai jenis komponen logam. Metode ini dapat membentuk benda sederhana maupun kompleks. Pengecoran pasir sering digunakan dalam produksi blok mesin, badan pompa, badan katup, dan penutup lubang got. Komponen-komponen ini membutuhkan kekuatan dan daya tahan. Pengecoran pasir memberi Anda fleksibilitas untuk membuat cetakan besar dan berat, seperti alas dan rangka mesin. Anda juga dapat menggunakan pengecoran pasir untuk benda-benda kecil seperti roda gigi, poros, dan fitting. Banyak pabrik pengecoran menggunakan pengecoran pasir untuk membuat bentuk khusus untuk perlengkapan dekoratif dan komponen industri yang unik. Proses ini cocok untuk pekerjaan bervolume tinggi maupun pekerjaan khusus.

Pengecoran pasir memungkinkan Anda membuat komponen dengan berbagai ukuran dan bentuk. Anda dapat membuat satu atau ribuan komponen, tergantung kebutuhan.

Kasus Penggunaan Industri

Proses pengecoran pasir dapat ditemukan di banyak industri. Industri otomotif menggunakan pengecoran pasir untuk membuat blok mesin, rumah transmisi, dan komponen sasis. Komponen-komponen ini harus kuat dan presisi. Sektor kedirgantaraan menggunakan pengecoran pasir untuk bilah turbin dan komponen struktural. Pengecoran ini harus ringan dan andal. Perusahaan konstruksi menggunakan pengecoran pasir untuk penutup lubang got, sistem drainase, dan elemen dekoratif. Pengecoran ini harus tahan lama dan mampu menahan beban berat.

Berikut adalah tabel yang menunjukkan bagaimana berbagai industri menggunakan pengecoran pasir dan apa yang paling mereka hargai:

Pengecoran pasir juga digunakan dalam perpipaan, di mana fitting dan badan katup membutuhkan akurasi dimensi dan kekuatan yang baik. Produsen mesin menggunakan pengecoran pasir untuk roda gigi dan poros yang harus tahan lama. Laporan Pasar Peralatan Pengecoran menunjukkan bahwa pengecoran pasir merupakan bagian penting dari proses pengecoran logam. Permintaan akan peralatan pengecoran pasir terus meningkat, terutama karena industri membutuhkan pengecoran yang lebih kompleks dan besar. Teknologi baru, seperti pencetakan 3D dan otomatisasi, membantu Anda membuat cetakan yang lebih baik dan meningkatkan kualitas pengecoran.

Penutup lubang got menunjukkan daya tahan pengecoran pasir.

Sistem drainase membuktikan kinerjanya yang tahan lama.

Perlengkapan hias menonjolkan bentuk khusus yang dapat Anda capai.

Efektivitas biaya membuat pengecoran pasir populer dalam konstruksi.

Kemampuan beradaptasi berarti Anda dapat menggunakan pengecoran pasir di banyak industri.

Keterbatasan

Perlu diketahui bahwa pengecoran pasir memiliki beberapa keterbatasan. Proses ini dapat memiliki akurasi dimensi yang lebih rendah dibandingkan metode lain. Terkadang, Anda akan melihat lebih banyak cacat pengecoran, seperti permukaan kasar atau titik lemah. Cetakan yang dibuat dengan pengecoran pasir tidak dapat disimpan dalam waktu lama. Anda harus segera menggunakannya setelah dibuat. Cetakan pengecoran pasir juga memiliki kekuatan yang lebih rendah dibandingkan jenis cetakan lainnya.

Fluktuasi dalam industri seperti otomotif dan konstruksi dapat memengaruhi permintaan pengecoran pasir.

Biaya investasi awal yang tinggi dapat membatasi perusahaan kecil dalam menggunakan mesin pengecoran pasir canggih.

Metode pencetakan lainnya, seperti pengecoran tanpa panggang dan pengecoran investasi, bersaing dengan pengecoran pasir untuk pekerjaan tertentu.

Masalah lingkungan, seperti pembuangan pasir dan emisi, memerlukan pengelolaan yang cermat.

Pabrik pengecoran modern menggunakan otomatisasi, analitik prediktif, dan sistem keselamatan lingkungan untuk meningkatkan proses pengecoran pasir. Kemajuan ini membantu Anda mendapatkan hasil yang lebih baik dan mengurangi beberapa batasan. Sistem pengumpanan dan filtrasi juga dapat meningkatkan hasil pengecoran dan mengurangi cacat, tetapi tidak menghilangkan semua batasan dasar pengecoran pasir.

Catatan: Pengecoran pasir tetap menjadi bagian penting dari proses pengecoran logam karena menyeimbangkan biaya, fleksibilitas, dan kinerja. Anda bisa mendapatkan hasil yang luar biasa dengan memahami kekuatan dan keterbatasannya.

Keuntungan

Efisiensi

Anda dapat meningkatkan produktivitas pengecoran Anda dengan mesin cetak pasir hijau. Mesin ini menggunakan otomatisasi dan kontrol cerdas untuk membantu Anda membuat lebih banyak cetakan dalam waktu yang lebih singkat. Anda akan mendapatkan hasil yang stabil karena mesin menjaga proses tetap stabil. Dengan menggunakan model canggih, Anda dapat menangani perubahan kebutuhan pengecoran dengan cepat.

Berikut adalah tabel yang menunjukkan kinerja berbagai model mesin berdasarkan metrik efisiensi utama:

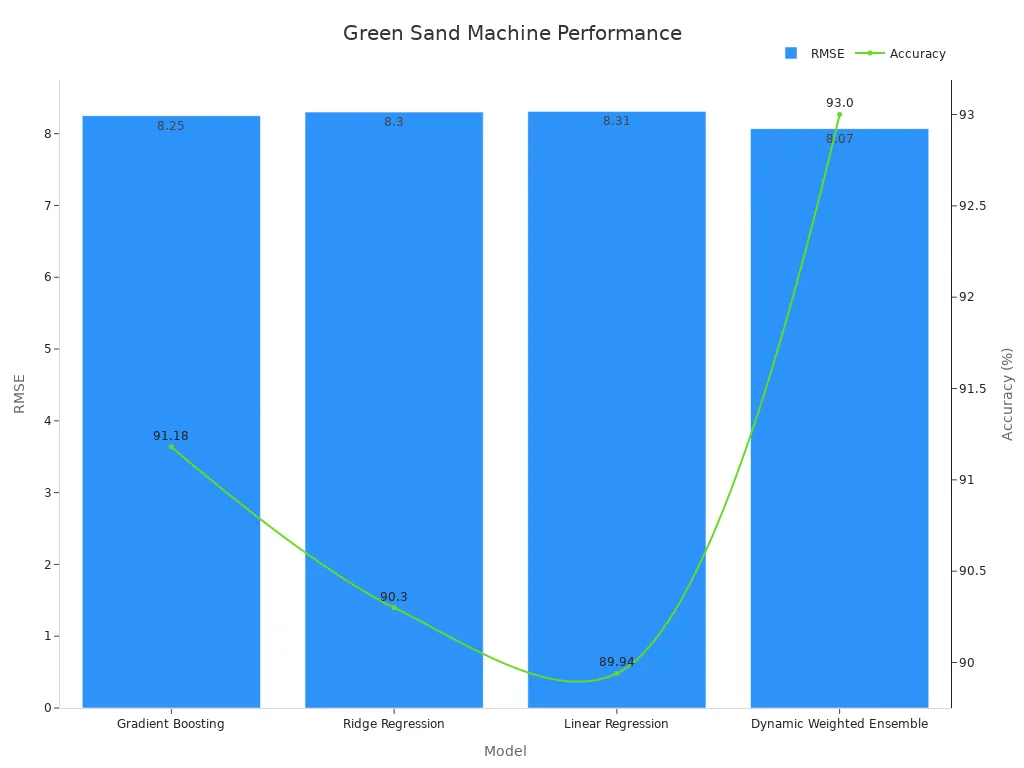

Anda dapat melihat bahwa model Dynamic Weighted Ensemble (DWE) memberikan hasil terbaik. Model ini meningkatkan akurasi dan konsistensi. Ini berarti Anda mendapatkan lebih sedikit kesalahan dan hasil pengecoran yang lebih andal.

Bagan ini menunjukkan bagaimana model DWE mengungguli model lain dalam hal RMSE dan akurasi prediksi. Anda dapat memercayai mesin-mesin ini untuk mengikuti standar Industri 4.0 modern.

Kualitas

Anda dapat mengandalkan mesin cetak pasir hijau untuk menghasilkan cetakan berkualitas tinggi. Para ahli dari American Foundry Society akan mengajarkan Anda tentang pemadatan pasir, perawatan peralatan, dan pengendalian proses. Pelatihan ini akan membantu Anda menghindari cacat dan menjaga cetakan Anda tetap kuat.

Para peneliti telah menguji cetakan pasir hijau untuk mengetahui kekuatan, permeabilitas, dan kekerasannya. Mereka menggunakan perangkat cerdas seperti jaringan saraf tiruan untuk memprediksi dan mengontrol campuran pasir. Dengan mengikuti praktik terbaik ini, Anda akan mendapatkan cetakan dengan kekuatan dan bentuk yang tepat. Hal ini menghasilkan cetakan dengan permukaan yang halus dan lebih sedikit cacat.

Studi menunjukkan bahwa penyesuaian jumlah bentonit dan air dalam pasir daur ulang meningkatkan kualitas coran besi. Pengujian menggunakan mikroskop stereo dan uji kekerasan Rockwell membuktikan bahwa Anda mendapatkan kekerasan permukaan yang lebih baik dan struktur mikro yang lebih kuat. Dengan mengontrol campuran pasir, Anda menghasilkan produk yang lebih baik setiap saat.

Efektivitas Biaya

Anda menghemat uang dengan menggunakan mesin cetak pasir hijau. Mesin ini memungkinkan Anda mendaur ulang pasir, yang mengurangi limbah dan menurunkan biaya material. Otomatisasi membantu Anda mengurangi tenaga kerja dan mengurangi kesalahan, sehingga Anda mengurangi biaya perbaikan.

Anda dapat menggunakan kembali pasir hijau berkali-kali, membuat proses Anda lebih berkelanjutan.

Kontrol dan sensor pintar membantu Anda mendeteksi masalah sejak dini, sehingga Anda terhindar dari kerusakan yang merugikan.

Anda dapat membuat batch kecil maupun besar, yang memberi Anda fleksibilitas untuk pekerjaan yang berbeda-beda.

Banyak industri, seperti otomotif dan kedirgantaraan, menggunakan mesin ini untuk memenuhi permintaan tinggi akan komponen yang rumit.

Perusahaan di seluruh dunia memilih pencetakan pasir hijau karena menyeimbangkan biaya, kecepatan, dan kualitas.

Tips: Dengan berinvestasi pada mesin cetak pasir hijau modern, Anda mendapatkan sistem yang menguntungkan melalui biaya yang lebih rendah, kualitas yang lebih baik, dan efisiensi yang lebih tinggi. Anda juga membantu lingkungan dengan mengurangi limbah dan penggunaan energi.

Dampak Lingkungan

Mesin cetak pasir hijau modern membantu Anda melindungi lingkungan sekaligus menghasilkan coran berkualitas tinggi. Anda dapat mengurangi jejak karbon pabrik pengecoran dan menghemat energi dengan menggunakan peralatan canggih. Mesin ini menggunakan daya lebih rendah dan menghasilkan emisi berbahaya lebih sedikit dibandingkan sistem lama. Dengan memilih mesin dengan kontrol servo dan otomatisasi cerdas, proses Anda menjadi lebih bersih dan efisien.

Anda dapat melihat manfaat ramah lingkungan pada tabel di bawah ini:

Anda membantu planet ini dengan mengurangi penggunaan energi dan emisi karbon. Studi menunjukkan bahwa beralih ke mesin cetak pasir hijau modern dapat menghemat energi hampir 9% untuk setiap pengecoran. Anda juga mengurangi emisi karbon lebih dari 11%. Jika Anda menggunakan teknologi cetak komposit, seperti menggabungkan pengecoran pasir dengan pencetakan dan penggilingan 3D, Anda akan membuat proses Anda semakin efisien. Metode ini membantu Anda menggunakan sumber daya dengan lebih baik dan menyelesaikan pekerjaan lebih cepat. Anda dapat menghemat lebih dari lima jam untuk setiap pengecoran dibandingkan dengan metode lama.

Dengan mengganti pengikat organik dengan pengikat anorganik, Anda mengurangi emisi gas berbahaya seperti BTEX dan PAH. Perubahan ini membuat pabrik pengecoran Anda lebih aman bagi pekerja dan lebih baik bagi lingkungan. Teknologi pencetakan yang lebih baik juga menghasilkan coran yang lebih kuat dan permukaan yang lebih halus. Anda mendapatkan hasil yang lebih baik sekaligus membantu lingkungan.

Jangkauan global Juneng memungkinkan Anda menemukan dukungan dan layanan di mana pun Anda beroperasi. Jaringan purnajual mereka membantu Anda menjaga mesin Anda tetap beroperasi secara efisien, sehingga Anda terus mencapai tujuan keberlanjutan. Dengan memilih mesin cetak pasir hijau modern, Anda mengambil langkah besar menuju masa depan yang lebih bersih dan ramah lingkungan untuk pabrik pengecoran Anda.

Tips: Setiap peningkatan kecil dalam proses Anda akan berdampak besar. Dengan menggunakan mesin cetak canggih, Anda membantu bisnis dan lingkungan Anda secara bersamaan.

Praktik Terbaik

Pengaturan Mesin

Anda menyiapkan mesin cetak pasir hijau Anda agar berhasil dengan mengikuti daftar periksa yang jelas. Mulailah dengan membaca manual mesin. Ini akan membantu Anda memahami setiap bagian dan fungsinya. Letakkan mesin di permukaan yang rata dan stabil. Periksa kekencangan semua baut dan pengencang. Hubungkan catu daya dan uji tombol berhenti darurat. Pastikan corong pasir bersih dan bebas dari material lama.

Sebelum menjalankan mesin, periksa pola dan labu. Periksa apakah ada retakan atau keausan. Bersihkan pola untuk menghilangkan debu atau kotoran. Sesuaikan kesejajaran pola menggunakan pemandu mesin. Atur tekanan pemadatan sesuai dengan jenis pasir dan coran yang akan Anda buat. Gunakan panel kontrol untuk memilih program yang tepat untuk pekerjaan Anda.

Tips: Catat pengaturan dan perawatan mesin Anda setiap hari. Ini membantu Anda mendeteksi masalah sejak dini dan menjaga konsistensi proses.

Kontrol Kualitas Pasir

Anda akan mendapatkan coran yang lebih baik jika Anda mengontrol kualitas pasir. Uji pasir sebelum setiap pencampuran. Ukur kadar air dengan alat uji kadar air. Targetkan kadar air sekitar 3% berat. Periksa kadar lempung menggunakan uji metilen biru. Pasir hijau yang baik memiliki keseimbangan pasir, lempung, dan air yang tepat.

Gunakan tabel seperti ini untuk melacak uji pasir Anda:

Aduk pasir hingga rata di dalam muller. Hindari gumpalan atau bagian yang kering. Jika Anda melihat cetakan yang kurang bagus atau permukaan yang kasar, sesuaikan jumlah air atau tanah liat. Daur ulang pasir bekas, tetapi selalu uji sebelum digunakan kembali.

Catatan: Kualitas pasir yang konsisten menghasilkan lebih sedikit cacat pengecoran dan permukaan yang lebih halus.

Keamanan

Lindungi diri Anda dan tim Anda dengan mematuhi aturan keselamatan. Selalu kenakan kacamata pengaman, sarung tangan, dan masker debu. Jauhkan pakaian dan rambut yang longgar dari bagian yang bergerak. Pastikan semua pelindung dan penutup terpasang dengan benar sebelum menyalakan mesin.

Jangan pernah memasukkan tangan ke dalam mesin saat sedang beroperasi. Gunakan prosedur penguncian saat Anda membersihkan atau memperbaiki peralatan. Jaga area kerja tetap bersih dan bebas dari tumpahan. Simpan bahan kimia dan perekat dalam wadah berlabel.

⚠️ Peringatan: Segera laporkan kerusakan mesin atau cedera apa pun. Tindakan cepat mencegah masalah yang lebih besar dan menjaga keselamatan semua orang.

Anda telah mempelajari cara kerja mesin cetak pasir hijau dan mengapa mesin ini penting dalam industri pengecoran. Otomatisasi dan teknologi servo membantu Anda mendapatkan cetakan yang lebih baik dengan lebih sedikit usaha. Jika Anda ingin meningkatkan proses pengecoran, fokuslah pada pengaturan mesin, kualitas pasir, dan keamanan. Jelajahi solusi baru seperti Mesin Cetak Servo Juneng untuk presisi dan efisiensi yang lebih tinggi.

Kiat: Meningkatkan peralatan Anda dapat membantu Anda menghemat waktu, mengurangi limbah, dan meningkatkan kualitas pengecoran.

Tanya Jawab Umum

Apa itu pasir hijau dalam cetakan?

Pasir hijau adalah campuran pasir silika, tanah liat, air, dan aditif. Pasir ini digunakan untuk membentuk cetakan pengecoran logam. Istilah ""green"" berarti pasirnya lembap, tidak berwarna.

Bagaimana mesin cetak pasir hijau meningkatkan kualitas pengecoran?

Anda mendapatkan kualitas pengecoran yang lebih baik karena mesin memadatkan pasir secara merata di sekitar pola. Otomatisasi membantu Anda mengontrol tekanan dan kelembapan, yang mengurangi cacat dan meningkatkan kekuatan cetakan.

Bisakah pasir hijau digunakan kembali setelah pengecoran?

Ya, Anda dapat menggunakan kembali pasir hijau berkali-kali. Anda perlu menguji dan menyesuaikan kadar air dan tanah liat pasir sebelum setiap siklus agar kualitas cetakan tetap tinggi.

Logam apa yang dapat dicetak dengan cetakan pasir hijau?

Anda dapat mencetak besi, baja, aluminium, dan perunggu menggunakan cetakan pasir hijau. Proses ini efektif untuk logam fero maupun non-fero.

Bagaimana teknologi servo membantu dalam mesin cetak pasir hijau?

Teknologi servo memberi Anda kendali presisi atas gerakan dan tekanan. Anda mendapatkan cetakan yang konsisten dengan toleransi yang ketat. Teknologi ini juga mempercepat produksi dan mengurangi limbah.

Apakah pencetakan pasir hijau aman bagi lingkungan?

Pencetakan pasir hijau ramah lingkungan. Anda dapat mendaur ulang sebagian besar pasir dan menggunakan lebih sedikit energi dengan mesin modern. Penggunaan bahan pengikat anorganik dapat mengurangi emisi berbahaya lebih lanjut.

Perawatan apa yang dibutuhkan mesin cetak pasir hijau?

Anda harus membersihkan mesin secara teratur, memeriksa komponen yang bergerak, dan menguji sistem keselamatan. Periksa kualitas pasir dan ganti pola yang aus. Pemeriksaan rutin membantu Anda menghindari kerusakan dan menjaga kelancaran produksi.

Bisakah Anda mengotomatiskan seluruh proses pencetakan pasir hijau?

Ya, Anda dapat mengotomatiskan sebagian besar langkah. Mesin modern menangani pencampuran pasir, pembuatan cetakan, pemasangan inti, dan bahkan penuangan. Otomatisasi membantu Anda meningkatkan efisiensi dan mengurangi pekerjaan manual.